5G 대응 기기 설계의 커넥터 솔루션에서 고려해야 할 점

5G 네트워크가 확대됨에 따라, 대응하는 전자기기에서 사용되는 커넥터에도 많은 신기능이 요구되고 있습니다.

복수의 주파수대역에 대응하는 전자기기에서는, 내부 및 외부로부터의 전자 노이즈의 간섭을 억제(또는 방지)해야 할 필요가 있으며, 특히 5G 애플리케이션에는 중요한 과제라 할 수 있습니다. 예를 들어 스마트폰의 경우, 여러 무선통신(GPS, Wi-Fi-, 셀룰러 Sub-6나 mmWave 5G)에 대응하기 위해, 각각을 조화시켜 서로의 안테나 등에 대한 노이즈 문제를 최소화하도록 설계 단계부터 고려해야 할 필요가 있습니다. 또한, 5G mmWave 대응 스마트폰은, 효율적인 mmWave 방사가 가능하도록 설계되어 있지만, 감도가 높은 CPU나 안테나에 인접해 mmWave 안테나 모듈을 배치하는 경우, 내부 전자 노이즈 간섭 문제(인트라 시스템 EMC 문제)를 일으킬 우려가 있습니다. 이러한 EMC의 우려를 덜어주기 위한 대책은 여러 가지가 있습니다. 소비자용 5G 대응기기를 개발하기 위해서는, 요구되는 성능을 발휘하면서, 구성 부품의 소형화 한계에 도전하여야 하며, 성능, 사이즈, 비용의 균형을 신중히 검토해야 할 필요가 있습니다.

소형이며, 실드성이 있는, 낮은 가격의 커넥터는, 제품 엔지니어가 EMI 대책을 실시하는데 있어서 최적의 선택 사항 중 하나입니다.

선진 기술이 접목된 전자기기를 설계할 경우, 먼저 목표로 하는 제품 성능을 달성할 수 있는 설계 검토를 하고, 성능 목표를 달성할 계획을 세운 뒤에 사이즈와 비용 제약의 균형이 잡힌 부품으로 전환하는 것이 표준적인 설계 순서라고 할 수 있습니다. 그러나 5G mmWave 대응 기기와 같은 전자 기기에서는 대응하는 주파수가 증가함에 따라 우려되는 항목도 필연적으로 증가하기 때문에 EMI 문제는 프로젝트 시작 시에 '가장 먼저 고려해야 할 중요한 항목'이라고 할 수 있습니다. EMI 저감 대책을 최우선으로 검토함으로써, 개발 단계에서 EMI 문제에 대한 '응급처치'를 줄일 수 있기 때문에, 결과적으로 재료비나 제조 택트 등의 증가에 따른 개발비의 상승을 억제할 수 있습니다.

검증

SMT 케이블 그라운드 클립을 추가한 것에 의한 실드 효과의 향상은, 그림 4와 그림 7을 비교하면 일목요연합니다. ANSYS HFSS 3D EM 시뮬레이션을 통해, 이하의 4가지 조건에서 실드 성능을 더 자세하게 검증해 보겠습니다.

검증 조건

조건 1-1): 마이크로스트립 RF 커넥터 연결

조건 1-2): 마이크로 스트립 RF 동축 커넥터에 SMT 케이블 그라운드 클립 추가

조건 2-1): 스트립 라인 RF 동축 커넥터

조건 2-2): 스트립 라인 RF 동축 커넥터+SMT 케이블 그라운드 클립

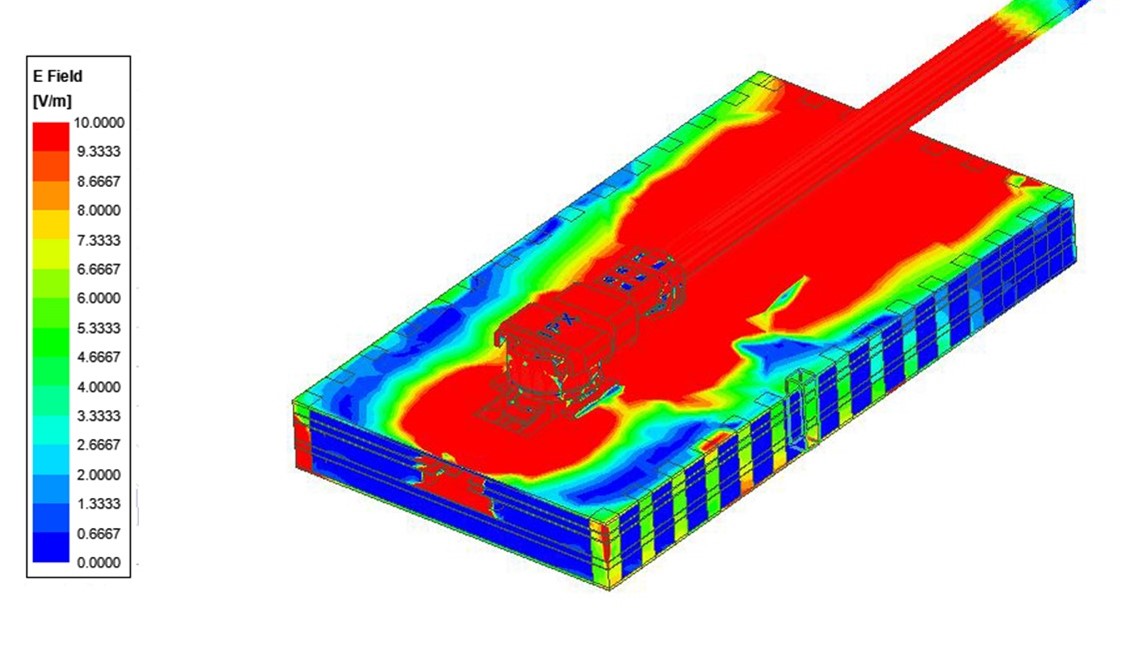

조건 1-1) 마이크로스트립 구조 기판에 의한 전송

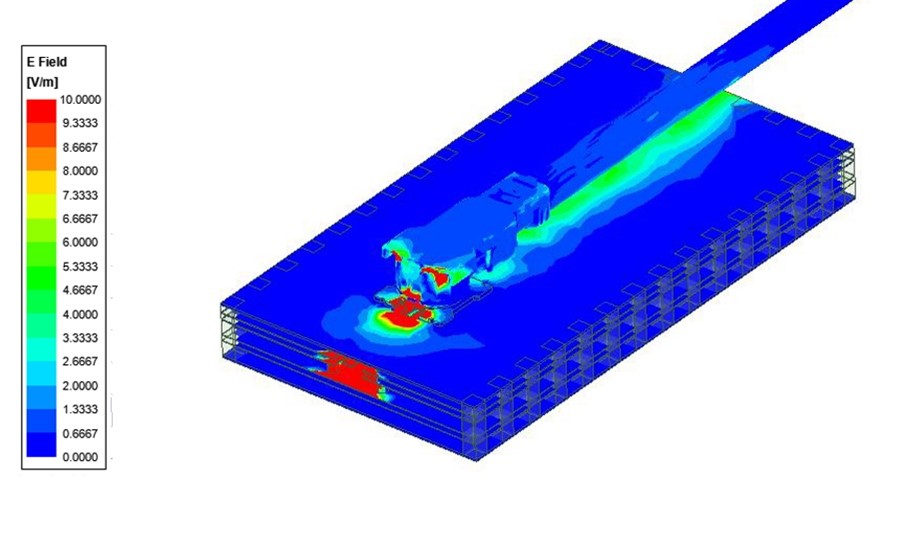

마이크로스트립 RF 커넥터를 사용해 마이크로스트립 전송 선로의 조건을 설정하여, HFSS에서 시뮬레이션을 실시하였습니다. 그림 2에서 볼 수 있듯이, 마이크로스트립 구조 기판에서는, 가이드파 구조로부터의 방사를 확인할 수 있습니다.

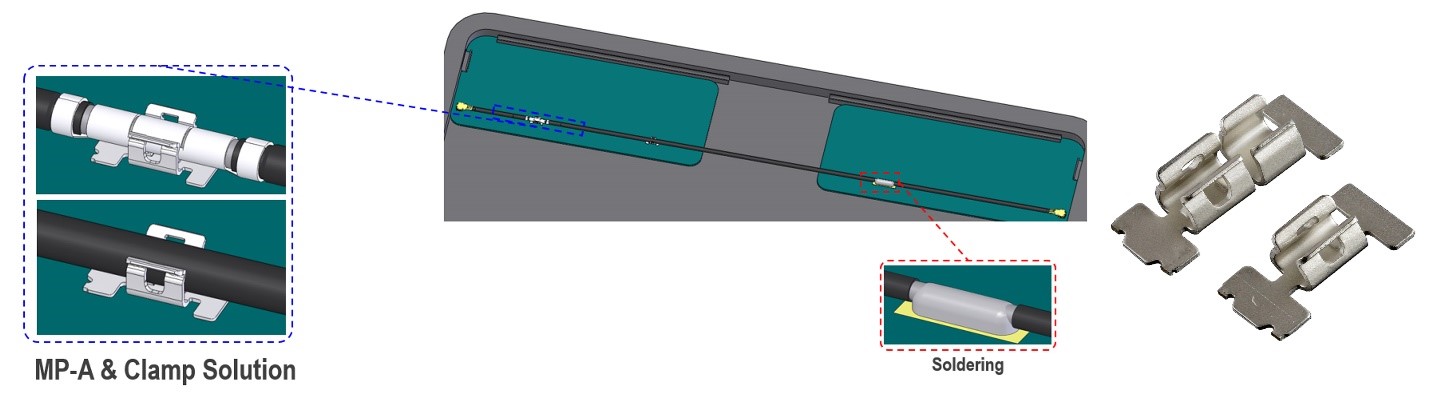

조건 1-2) 마이크로스트립 RF 커넥터 연결에 SMT 그라운드 클립 추가

RF 동축 케이블 전송로의 길이에 따라 SMT 그라운드 클립을 추가하고(그림 3 참조), RF 동축 케이블의 실드로부터 기판의 그라운드 플레인으로의 간섭 전류를 피함으로써 EMI방사를 대폭 감소 시킬 수 있습니다(그림 4 참조). 또한 완전한 실드가 되지는 않지만, 기판에 그라운드 층을 늘릴 필요가 없기 때문에, 신규 기판의 제작 비용도 억제하면서 어느 정도의 EMI 대책을 세울 수 있습니다.

조건 2-1): 3층 스트립 라인 구조의 기판과 스트립 라인 RF 동축 커넥터를 병용 사용

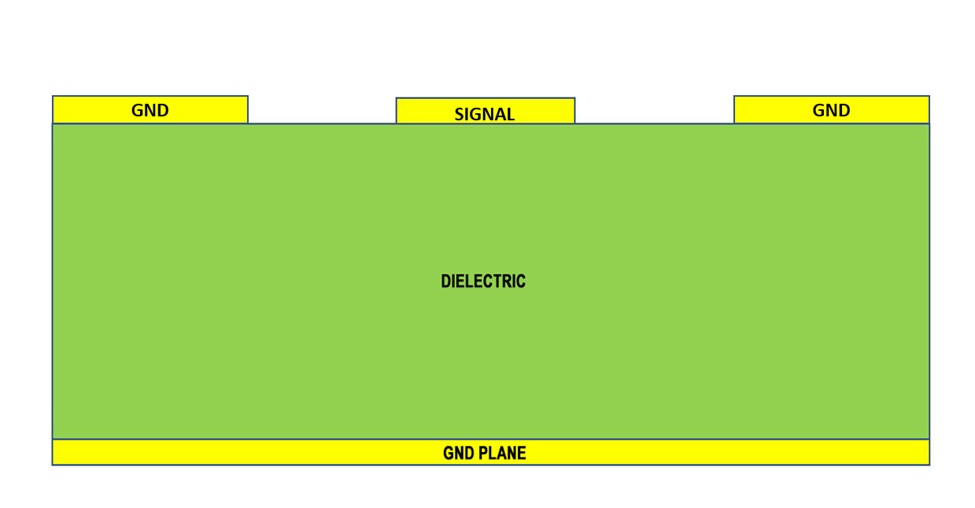

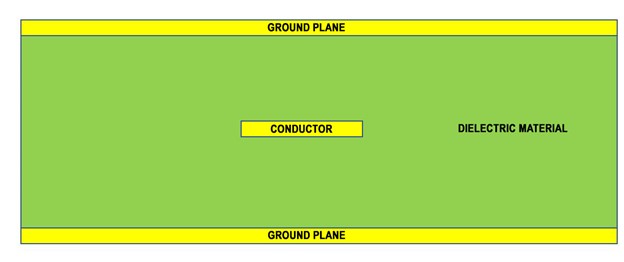

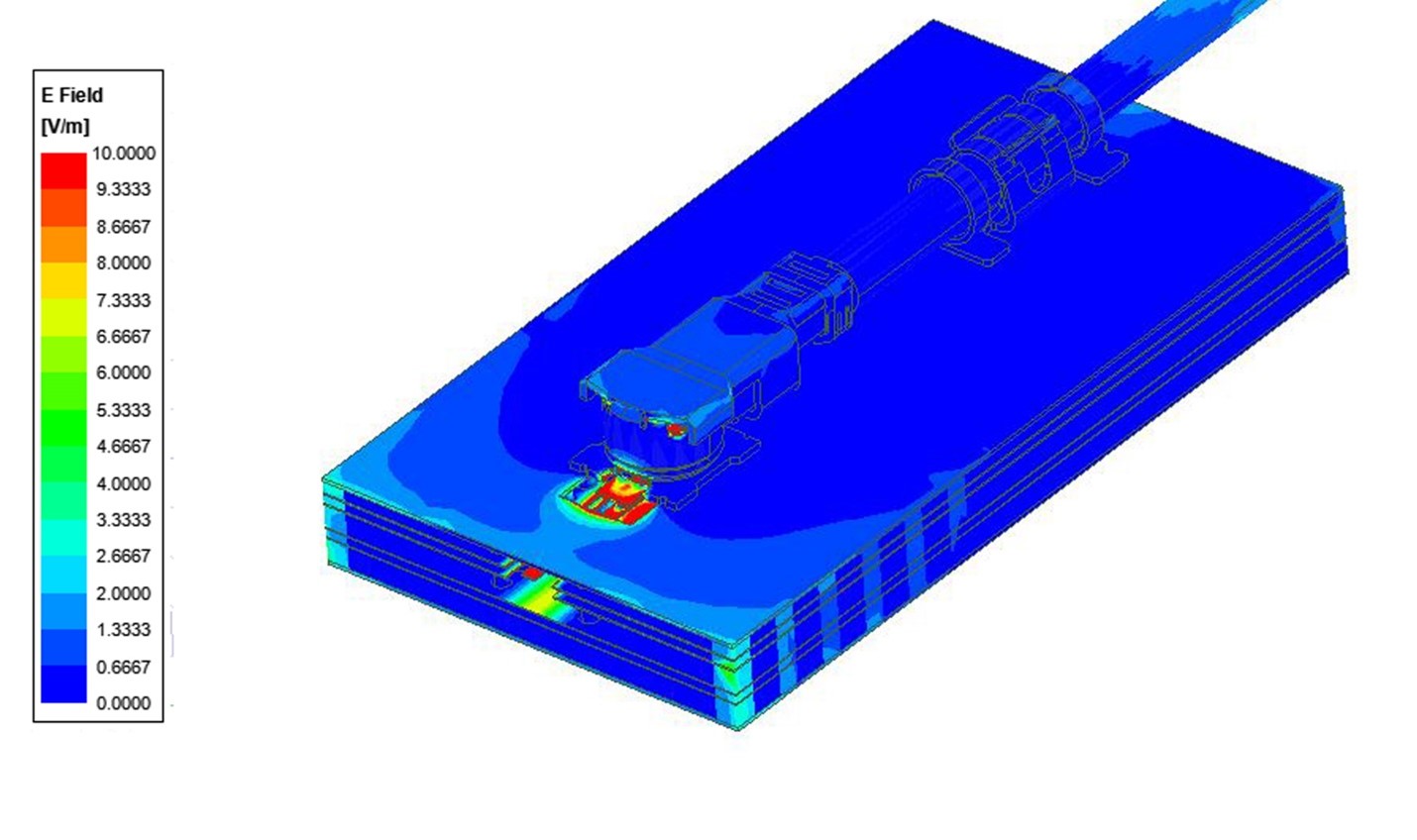

보다 높은 EMI 성능을 요구하는 설계에서는, 일반적으로 신호 도체가 그라운드 층에서 완전히 끼워진 구조를 가진 3층 스트립 라인 전송 선로 구조의 기판(그림 5 참조)이 사용됩니다. 또한 EMI 성능이 뛰어난 스트립 라인 RF 커넥터 솔루션(그림 6 참조)을 사용하여 뛰어난 EMI 대책을 세울 수 있습니다.

조건 2-2): 3층 스트립 라인 기판과 스트립 라인 RF 커넥터에 SMT 그라운드 클립 추가

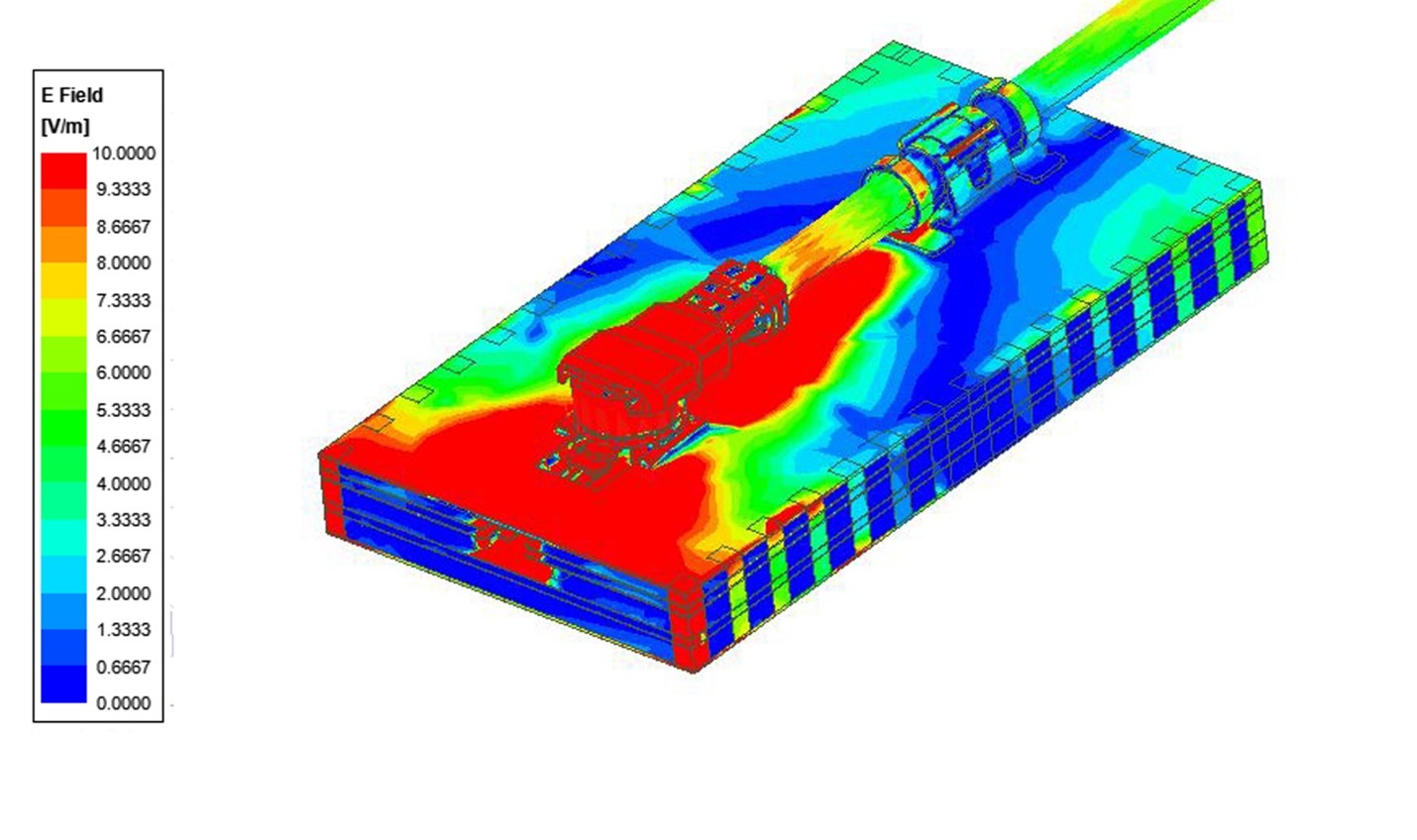

고도의 EMI 실드 억제 성능을 필요로 하는 경우, 3층 스트립 라인 기판과 스트립 라인 RF 커넥터에 의한 접속에 추가해, SMT 그라운드 클립을 추가하는 것으로, 더욱 뛰어난 EMI 대책을 세울 수 있습니다.(그림 7 참조).

(고도의 EMI 성능을 실현)

결론

EMI 실드 효과를 향상시키기 위해서 아래의 4가지 조건에서 검증을 실시한 결과, 아래의 순서로 EMI 대책 효과를 개선하는 경향을 확인할 수 있었습니다.조건 2-2): 스트립 라인 RF 동축 커넥터 + SMT 케이블 그라운드 클립 (그림 7 참조)

조건 2-1): 스트립 라인 RF 동축 커넥터(그림 6 참조)

조건 1-2): 마이크로스트립 RF 동축 커넥터 + SMT 케이블 그라운드 클립 (그림 4 참조)

조건 1-1): 마이크로스트립 RF 동축 커넥터(그림 2 참조)

5G 대응 전자 기기 시장이 확대됨에 따라 커넥터 기술에 대한 성능 향상 요구도 나날이 높아지고 있습니다. 소형 RF 동축 커넥터를 사용한 내부 접속 방식에 대해서도, 성능, 사이즈, 비용의 밸런스를 파악하면서 보다 뛰어난 솔루션 개발이 진행되고 있어, 5G의 발전에도 공헌하고 있습니다.